El ferro

Producció de l'acer

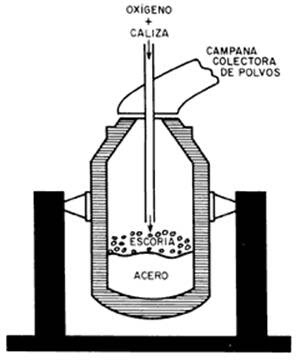

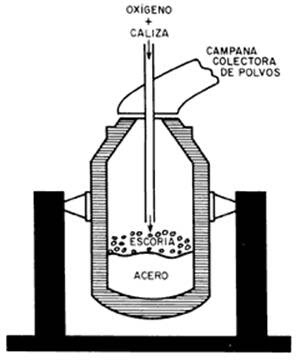

Producció de l'acer amb convertidor d'oxigen

Alts forns

dimarts, 26 d’abril del 2011

dimarts, 19 d’abril del 2011

Enllaç

Enllaç a una explicació i a un qüestionari sobre l'acer.

http://www.apta.com.es/otua/otuaesp.html

http://www.apta.com.es/otua/otuaesp.html

Etiquetes de comentaris:

Problemes de metal·lurgia i siderurgia

La Farga Catalana

La farga catalana era un tipus de forja, l'establiment on es produïa ferro pel procediment de reducció del mineral conegut com a «procediment català». La farga catalana estava formada per diverses parts. En primer lloc tenia un forn, on s'hi cremava carbó vegetal o troncs, que podia arribar a uns 1000 graus centígrads Des dels segles XI al XIX es desenvoluparen les fargues, instal·lacions les quals fabricaven ferro i acer de baix contingut de carboni i excel·lent qualitat. Aquest procediment és conegut amb el nom de "procediment de la farga catalana" ja que es desenvolupà a ambdós vessants del Pirineu. Les fargues produïen per tot el mercat nacional i a més exportaren a diferents països una sèrie d'eines, claus, armes, reixes,...

Elements de la farga

Els elements constitutius d'una farga catalana no es poden descriure exactament per què aquests dependràn de les condicions del lloc on era situada, els mitjans econòmics del propietari,... Però sempre, a totes, hi havia un forn amb la respectiva trompa d'aigua i un o dos martinets.

· El forn era l'element més important del procediment. Tenia forma de tronc de piràmide invertit, amb tres parets planes i una convexa destinada en facilitar l'extracció del producte final. L'alçaria del forn solia ésser de 0.8 m i les dimensions del fons del gresol solien ésser d'uns 0.5 x 0.6 m. El gran secret de la construcció d'un forn residia en la distància de la tovera al fons del forn que solia ser ésser d'uns 25 cm (llevat de la inclinació de la tovera).

· La trompa era un enginyós sistema d'insuflar aire al forn. Amb la tromap sóbté un corrent d'aire que aprofita l'efecte Venturi, produït per un raig d'aigua del dipòsit que entra per un tub estrangulat. Com que el cabal ha d'ésser igual al llarg del tub, a l'espirall la velocitat de l'aigua, segons la llei de Bernouilli, ha d'ésser superior, la qual cosa crea una depressió que xucla l'aire fora del tub.

· El martinet és un mall mogut per una roda hidràulica. Una reclosa desvia l'aigua cap a un canal que acaba en un salt, sota el qual hi ha una roda hidràulica d'àleps de fusta plana. El fusell de la roda anomenat calaibre, transmet el moviment circular a una corona de ferro molt ferma anomenada bóta, que té quatre lleves que reben el nom depalmes. El mall és un martell gegantí (d'uns 500 quilos), el mànec del qual és un tronc d'arbre i actua com una palanca de primer grau.

El funcionament de la farga

Al forn de la farga, l'operació començava cobrint-ne el terra amb carbó. Després s'encenia i es col·locava una planxa de ferro al mig del forn, en posició vertical. Quan el carbó era encès, hom hi tirava, verticalment, una capa de carbó i una altra de mena i es recobria de carbó humit, petit, i d'escòries, de manera que la superfície prengués una forma lleugerament arrodonida, per tal que oferís al foc una superície corba, afí de concentrari la flama. Aleshores s'insuflava aire per la tovera i, al cap d'una hora i mitja de funcionament, s'aconseguia la màxima escalfor, que mai no arribava a la temperatura de fusió del ferro. Abans, havia estat retirada la planxa.

Durant tres o quatre hores hom hi anava afegint carbó i mena concentrada o mineral i, alhora, de tant en tant s'eliminaven les escòries líquides pel lleteirol. Si, en soldificar-se, hom dien que eren molt riques de ferro (molt pesants), es considerava que eren cagaferro i eren tornades a fondre. L'operació acabava quan, al fons del gresol, s'hi formava una bola irregular d'uns cent quilos de pes de ferro anomenada masser, que era massa porosa de ferro amb inclusions d'escòria.

En aquest moment començava l'operació més espectacular i crítica de la farga: treure el masser del forn i col·locar-lo sota el mall. Espectacular, perquè no era gens fàcil de dur cent quilos de ferro calent uns quants metres enllà. Tots hi havien d'ajudar.

El paper del mall era triple: eliminar escòries, compactar el masser porós i donar-li una forma allargada. Els cops de mall eren donats quant el masser encara era calent. Les fargues solien tenir dos malls en funcionament: el de compactar el masser i el de conformar el ferro i l'acer dolç (de baix contingut de carboni).

Sembla que quant convenia d'obtenir un ferro acerat (amb carboni) l'operació durava més i els operaris tenien cura que, en eliminar les escòries, la massa de ferro no es posés en contacte amb l’atmosfera sinó sempre amb el carbó. La zona de carburació més fàcil era el fons del forn, on era més alt el contingut de carboni i major la temperatura.

La desaparició de la farga

Amb el desenvolupament modern dels forns alts l'activitat de les fargues perdé vigència i a les darreries del segle XIX pràcticament havia desaparegut. Sens dubte que la causa més important de la ruïna de la farga fou l'aparició de l'alt forn, qual utilitza carbó de coc en lloc del carbó vegetal emprat per les fargues.

Elements de la farga

Els elements constitutius d'una farga catalana no es poden descriure exactament per què aquests dependràn de les condicions del lloc on era situada, els mitjans econòmics del propietari,... Però sempre, a totes, hi havia un forn amb la respectiva trompa d'aigua i un o dos martinets.

· El forn era l'element més important del procediment. Tenia forma de tronc de piràmide invertit, amb tres parets planes i una convexa destinada en facilitar l'extracció del producte final. L'alçaria del forn solia ésser de 0.8 m i les dimensions del fons del gresol solien ésser d'uns 0.5 x 0.6 m. El gran secret de la construcció d'un forn residia en la distància de la tovera al fons del forn que solia ser ésser d'uns 25 cm (llevat de la inclinació de la tovera).

· La trompa era un enginyós sistema d'insuflar aire al forn. Amb la tromap sóbté un corrent d'aire que aprofita l'efecte Venturi, produït per un raig d'aigua del dipòsit que entra per un tub estrangulat. Com que el cabal ha d'ésser igual al llarg del tub, a l'espirall la velocitat de l'aigua, segons la llei de Bernouilli, ha d'ésser superior, la qual cosa crea una depressió que xucla l'aire fora del tub.

· El martinet és un mall mogut per una roda hidràulica. Una reclosa desvia l'aigua cap a un canal que acaba en un salt, sota el qual hi ha una roda hidràulica d'àleps de fusta plana. El fusell de la roda anomenat calaibre, transmet el moviment circular a una corona de ferro molt ferma anomenada bóta, que té quatre lleves que reben el nom depalmes. El mall és un martell gegantí (d'uns 500 quilos), el mànec del qual és un tronc d'arbre i actua com una palanca de primer grau.

El funcionament de la farga

Al forn de la farga, l'operació començava cobrint-ne el terra amb carbó. Després s'encenia i es col·locava una planxa de ferro al mig del forn, en posició vertical. Quan el carbó era encès, hom hi tirava, verticalment, una capa de carbó i una altra de mena i es recobria de carbó humit, petit, i d'escòries, de manera que la superfície prengués una forma lleugerament arrodonida, per tal que oferís al foc una superície corba, afí de concentrari la flama. Aleshores s'insuflava aire per la tovera i, al cap d'una hora i mitja de funcionament, s'aconseguia la màxima escalfor, que mai no arribava a la temperatura de fusió del ferro. Abans, havia estat retirada la planxa.

Durant tres o quatre hores hom hi anava afegint carbó i mena concentrada o mineral i, alhora, de tant en tant s'eliminaven les escòries líquides pel lleteirol. Si, en soldificar-se, hom dien que eren molt riques de ferro (molt pesants), es considerava que eren cagaferro i eren tornades a fondre. L'operació acabava quan, al fons del gresol, s'hi formava una bola irregular d'uns cent quilos de pes de ferro anomenada masser, que era massa porosa de ferro amb inclusions d'escòria.

En aquest moment començava l'operació més espectacular i crítica de la farga: treure el masser del forn i col·locar-lo sota el mall. Espectacular, perquè no era gens fàcil de dur cent quilos de ferro calent uns quants metres enllà. Tots hi havien d'ajudar.

El paper del mall era triple: eliminar escòries, compactar el masser porós i donar-li una forma allargada. Els cops de mall eren donats quant el masser encara era calent. Les fargues solien tenir dos malls en funcionament: el de compactar el masser i el de conformar el ferro i l'acer dolç (de baix contingut de carboni).

Sembla que quant convenia d'obtenir un ferro acerat (amb carboni) l'operació durava més i els operaris tenien cura que, en eliminar les escòries, la massa de ferro no es posés en contacte amb l’atmosfera sinó sempre amb el carbó. La zona de carburació més fàcil era el fons del forn, on era més alt el contingut de carboni i major la temperatura.

La desaparició de la farga

Amb el desenvolupament modern dels forns alts l'activitat de les fargues perdé vigència i a les darreries del segle XIX pràcticament havia desaparegut. Sens dubte que la causa més important de la ruïna de la farga fou l'aparició de l'alt forn, qual utilitza carbó de coc en lloc del carbó vegetal emprat per les fargues.

Treball dels aliatges

Alnico

El alnico es una aleación formada principalmente de cobalto, aluminio y níquel, aunque también puede contener hierro, cobre y en ocasiones titanio. Su uso principal es en aplicaciones magnéticas.

Álnico es un acrónimo, y se refiere a las aleaciones de metal que están compuestas principalmente de aluminio (Al símbolo), níquel (símbolo Ni) y cobalto (Co símbolo), por lo tanto, al-ni-co, con la adición de hierro, cobre, y a veces, de titanio, por lo general Al 8-12%, 15-26% Ni, 5.24% Co, hasta el 6% de Cu, hasta el 1% de Ti, y el resto de Fe. El desarrollo de álnico comenzó en 1931, cuando T. Mishima en Japón descubrió que una aleación de hierro, níquel, aluminio y tenía una coercitividad magnética (resistencia a la pérdida de magnetismo) de 400 Oersted, el doble de los mejores aceros de imán de la época.

Las aleaciones de álnico tienen algunos de los puntos de Curie más altos que cualquier material magnético, alrededor de 800 °C (1.470 ºF), aunque la temperatura máxima se limita normalmente a unos 538 °C (1.000 ºF). Son los únicos imanes que tienen magnetismo útil incluso cuando se calientan al rojo vivo.

Esta propiedad, así como su fragilidad y alto punto de fusión, es el resultado de la fuerte tendencia hacia el orden, debido a la vinculación entre intermetálicos aluminio y sus otros componentes. Son también uno de los imanes más estables si se manejan adecuadamente.

A partir de 2008, los imanes de Alnico costarán alrededor de $ 44/kg ($ 20/libras) o $ 4.30/BHmax

Zamak

El Zamak es una aleación de zinc con aluminio, magnesio y cobre. Tiene dureza, resistencia a la tracción, densidad 6,6 g/cm³ y temperatura de fusión de 386 °C. Este material puede inyectarse (por cámara fría o caliente y por centrifugación), otro proceso posible es la fundición en tierra de coquilla. Es un material barato, posee buena resistencia mecánica y deformabilidad plástica, y buena colabilidad. Se puede cromar, pintar y mecanizar. La única desventaja de este material es que la temperatura en presencia de humedad lo ataca provocándose una corrosión intercristalina (aspecto similar al desierto). Puede ser utilizado para piezas estructurales. Durante la inyección a presión, es posible la aparición de poros internos o burbujas en el proceso de inyección o colada, lo que puede derivar en la disminución de la resistencia mecánica de las piezas. Sin embargo, una correcta inyección generará una distribución homogénea de poros finos, lo cual favorecerá la tenacidad de la pieza inyectada, al verse frenado el crecimiento de grietas por dichos poros finos.

Su uso está muy extendido en el sector del herraje, debido en gran parte al encarecimiento de materiales más habituales, como el latón. Últimamente se ha difundido el uso en partes metalicas de accesorios en cuero y piel, por la alta capacidad estetica con costes de fabricación mas baratos. Igualmente el sector de la automoción también es un claro consumidor de Zamak en forma de piezas de seguridad, carcasas, bielas, etc.

Ventajas del Zamak

La fabricación de piezas de fundición de Zamak presentan una serie de ventajas frente a la fabricación de piezas por inyección de aluminio. Estas ventajas se traducen sobre todo en ahorro de tiempo, costos y mejores acabados de las piezas.

- El zamak precisa de menos consumo de energía para su transformación, pues se funde a 400 - 420º.

- La inyección de Zamak a presión permite fabricar piezas en grandes volúmenes con una alta precisión.

- La fabricación de piezas por inyección de Zamak permiten reproducir fácilmente todos los detalles de las piezas, prescindiendo del proceso de maquinado, reduciendo costes.

- Ciclos de inyección más rápidos.

- Ahorro de mecanizados y energeticos.

- Las piezas fabricadas con Zamak permiten mejores acabados y tratamientos superficiales (pinturas, cromos y zincados).

Desventajas del Zamak

- No soporta altos grados de tensión y torsión.

- No soporta temperaturas de trabajos de mas de 80ºC, que causa envejecimiento.

- Perdida de propiedades mecanicas (traccion, resistencia al impacto) con el paso del tiempo a temperatura ambiente.

- Perdida de propiedades mecanicas por exposicion a ambientes húmedos.

Alpaca

La alpaca, plata alemana o metal blanco es una aleación ternaria compuesta por zinc (8 a 45 por ciento), cobre (45 a 70 por ciento) y níquel (8 a 20 por ciento), con un color y brillo parecido al de la plata. Las aleaciones que contienen más de un 60% de cobre son monofásicas y se caracterizan por su ductilidad y por la facilidad para ser trabajadas a temperatura ambiente, la adición de níquel confiere una buena resistencia a los medios corrosivos.

Entre las aplicaciones se encuentran la fabricación de imágenes religiosas, vajillas de mesa, cremalleras, objetos de bisutería, llaves de los instrumentos musicales, diales de los aparatos de radio, monedas, instrumentos quirúrgicos y dentales y reóstatos.

Cuproníquel

El cuproníquel es una aleación de cobre, níquel (Cu + Ni). Es un metal anticorrosivo Debido a esto se utiliza para hardware de marina, y a veces para los propulsores, los cigüeñales y los cascos de remolcadores superiores, los barcos de pesca y otros barcos de funcionamiento. También se usa mucho en la fabricación de condensadores y aparatos de destilación. Es un metal pesado no ferroso. Esta aleación es comúnmente usada en muchas monedas modernas de color plateado, como el interior de la moneda de un euro y el exterior de la de dos euros. Las últimas monedas de plata que circularon fueron reemplazadas por el níquel o el cuproníquel, que es más económico que el níquel puro, por el color similar de estos metales al de la plata. A pesar del alto contenido de cobre, el color del cuproníquel es plateado. La aleación suele contener 55% de níquel y 45% de cobre.

El alnico es una aleación formada principalmente de cobalto, aluminio y níquel, aunque también puede contener hierro, cobre y en ocasiones titanio. Su uso principal es en aplicaciones magnéticas.

Álnico es un acrónimo, y se refiere a las aleaciones de metal que están compuestas principalmente de aluminio (Al símbolo), níquel (símbolo Ni) y cobalto (Co símbolo), por lo tanto, al-ni-co, con la adición de hierro, cobre, y a veces, de titanio, por lo general Al 8-12%, 15-26% Ni, 5.24% Co, hasta el 6% de Cu, hasta el 1% de Ti, y el resto de Fe. El desarrollo de álnico comenzó en 1931, cuando T. Mishima en Japón descubrió que una aleación de hierro, níquel, aluminio y tenía una coercitividad magnética (resistencia a la pérdida de magnetismo) de 400 Oersted, el doble de los mejores aceros de imán de la época.

Las aleaciones de álnico tienen algunos de los puntos de Curie más altos que cualquier material magnético, alrededor de 800 °C (1.470 ºF), aunque la temperatura máxima se limita normalmente a unos 538 °C (1.000 ºF). Son los únicos imanes que tienen magnetismo útil incluso cuando se calientan al rojo vivo.

Esta propiedad, así como su fragilidad y alto punto de fusión, es el resultado de la fuerte tendencia hacia el orden, debido a la vinculación entre intermetálicos aluminio y sus otros componentes. Son también uno de los imanes más estables si se manejan adecuadamente.

A partir de 2008, los imanes de Alnico costarán alrededor de $ 44/kg ($ 20/libras) o $ 4.30/BHmax

Zamak

El Zamak es una aleación de zinc con aluminio, magnesio y cobre. Tiene dureza, resistencia a la tracción, densidad 6,6 g/cm³ y temperatura de fusión de 386 °C. Este material puede inyectarse (por cámara fría o caliente y por centrifugación), otro proceso posible es la fundición en tierra de coquilla. Es un material barato, posee buena resistencia mecánica y deformabilidad plástica, y buena colabilidad. Se puede cromar, pintar y mecanizar. La única desventaja de este material es que la temperatura en presencia de humedad lo ataca provocándose una corrosión intercristalina (aspecto similar al desierto). Puede ser utilizado para piezas estructurales. Durante la inyección a presión, es posible la aparición de poros internos o burbujas en el proceso de inyección o colada, lo que puede derivar en la disminución de la resistencia mecánica de las piezas. Sin embargo, una correcta inyección generará una distribución homogénea de poros finos, lo cual favorecerá la tenacidad de la pieza inyectada, al verse frenado el crecimiento de grietas por dichos poros finos.

Su uso está muy extendido en el sector del herraje, debido en gran parte al encarecimiento de materiales más habituales, como el latón. Últimamente se ha difundido el uso en partes metalicas de accesorios en cuero y piel, por la alta capacidad estetica con costes de fabricación mas baratos. Igualmente el sector de la automoción también es un claro consumidor de Zamak en forma de piezas de seguridad, carcasas, bielas, etc.

Ventajas del Zamak

La fabricación de piezas de fundición de Zamak presentan una serie de ventajas frente a la fabricación de piezas por inyección de aluminio. Estas ventajas se traducen sobre todo en ahorro de tiempo, costos y mejores acabados de las piezas.

- El zamak precisa de menos consumo de energía para su transformación, pues se funde a 400 - 420º.

- La inyección de Zamak a presión permite fabricar piezas en grandes volúmenes con una alta precisión.

- La fabricación de piezas por inyección de Zamak permiten reproducir fácilmente todos los detalles de las piezas, prescindiendo del proceso de maquinado, reduciendo costes.

- Ciclos de inyección más rápidos.

- Ahorro de mecanizados y energeticos.

- Las piezas fabricadas con Zamak permiten mejores acabados y tratamientos superficiales (pinturas, cromos y zincados).

Desventajas del Zamak

- No soporta altos grados de tensión y torsión.

- No soporta temperaturas de trabajos de mas de 80ºC, que causa envejecimiento.

- Perdida de propiedades mecanicas (traccion, resistencia al impacto) con el paso del tiempo a temperatura ambiente.

- Perdida de propiedades mecanicas por exposicion a ambientes húmedos.

Alpaca

La alpaca, plata alemana o metal blanco es una aleación ternaria compuesta por zinc (8 a 45 por ciento), cobre (45 a 70 por ciento) y níquel (8 a 20 por ciento), con un color y brillo parecido al de la plata. Las aleaciones que contienen más de un 60% de cobre son monofásicas y se caracterizan por su ductilidad y por la facilidad para ser trabajadas a temperatura ambiente, la adición de níquel confiere una buena resistencia a los medios corrosivos.

Entre las aplicaciones se encuentran la fabricación de imágenes religiosas, vajillas de mesa, cremalleras, objetos de bisutería, llaves de los instrumentos musicales, diales de los aparatos de radio, monedas, instrumentos quirúrgicos y dentales y reóstatos.

Cuproníquel

El cuproníquel es una aleación de cobre, níquel (Cu + Ni). Es un metal anticorrosivo Debido a esto se utiliza para hardware de marina, y a veces para los propulsores, los cigüeñales y los cascos de remolcadores superiores, los barcos de pesca y otros barcos de funcionamiento. También se usa mucho en la fabricación de condensadores y aparatos de destilación. Es un metal pesado no ferroso. Esta aleación es comúnmente usada en muchas monedas modernas de color plateado, como el interior de la moneda de un euro y el exterior de la de dos euros. Las últimas monedas de plata que circularon fueron reemplazadas por el níquel o el cuproníquel, que es más económico que el níquel puro, por el color similar de estos metales al de la plata. A pesar del alto contenido de cobre, el color del cuproníquel es plateado. La aleación suele contener 55% de níquel y 45% de cobre.

Etiquetes de comentaris:

Problemes de metal·lurgia i siderurgia

Índex 4-Tractaments termics

Tractaments tèrmics

La importància de l’acer en el mon de la industria esta justificada ja que es un material que ens proporciona una gran varietat de propietats en el mateix material.

Una gran part d’aquestes propietats es deguda als tractaments tèrmics (tractament en el que es sotmet l’acer a canvis controlats de temperatura). Hi ha quatre tipus de tractaments tèrmics:

Al tremp: s’utilitza per a aconseguir acer amb una elevada duresa i resistència mecànica, du una gran proporció de martensita. El tractament del tremp consisteix en escalfar l’acer fins que es transforma en austerita, refredament ràpid per que es transformi en martensita. Segons la velocitat de refredament es fan servir diversos mitjans: aigua, olis minerals, plom fos, mercuri, sals foses, aire a temperatura ambient.

Revingut: s’augmenta la tenacitat i es disminueix les tensions internes. Però disminueixen la duresa la resistència mecànica i el límit elàstic. El tractament consisteix a l’escalfament a temperatures inferiors a 723oC i refredament a l’aire.

Recuita: serveix per reduir la duresa i augmentar la plasticitat. Consisteix en augmentar la temperatura i desprès refredar lentament. Es diferencien quatre tipus segons la temperatura màxima i la velocitat de refredament.

- Regeneració

- Globular super critica

- Estovament

- Contra acritud

Normalitzat: tractaments que nomes s’utilitzen en acers amb un baix contingut de carboni (0,15-0,5%) serveix per suprimir tensions internes i per reduir la grandària dels grans de l’acer millorant les seves propietats mecàniques.

La importància de l’acer en el mon de la industria esta justificada ja que es un material que ens proporciona una gran varietat de propietats en el mateix material.

Una gran part d’aquestes propietats es deguda als tractaments tèrmics (tractament en el que es sotmet l’acer a canvis controlats de temperatura). Hi ha quatre tipus de tractaments tèrmics:

Al tremp: s’utilitza per a aconseguir acer amb una elevada duresa i resistència mecànica, du una gran proporció de martensita. El tractament del tremp consisteix en escalfar l’acer fins que es transforma en austerita, refredament ràpid per que es transformi en martensita. Segons la velocitat de refredament es fan servir diversos mitjans: aigua, olis minerals, plom fos, mercuri, sals foses, aire a temperatura ambient.

Revingut: s’augmenta la tenacitat i es disminueix les tensions internes. Però disminueixen la duresa la resistència mecànica i el límit elàstic. El tractament consisteix a l’escalfament a temperatures inferiors a 723oC i refredament a l’aire.

Recuita: serveix per reduir la duresa i augmentar la plasticitat. Consisteix en augmentar la temperatura i desprès refredar lentament. Es diferencien quatre tipus segons la temperatura màxima i la velocitat de refredament.

- Regeneració

- Globular super critica

- Estovament

- Contra acritud

Normalitzat: tractaments que nomes s’utilitzen en acers amb un baix contingut de carboni (0,15-0,5%) serveix per suprimir tensions internes i per reduir la grandària dels grans de l’acer millorant les seves propietats mecàniques.

Etiquetes de comentaris:

Índex 4 (metal·lurgia i siderurgia)

Problemes de metal·lurgia i siderurgia

El material amb que s'ha elaborat un objecte de bronze te la composició següent 91.8% Coure, 8% Estany, 0.2% Fosfor.

a) La quantitat de coure Mcu que conté l'objecte si te una massa de 3Kg.

b) La quantitat de Fosfor necessari per obtenir 1300Kg d'aliatge.

c) La quantitat d'añiatge que es pot obtenir amb sis Kg d'Estany.

Volem determinar la composició d’un aliatge bismut (Bi) i cadmi (Cd) que:

a)es comenta a solidificar als 250ºC

b)es comenta a fondre als 140ºC

c)està totalment liquid a partir dels 300ºC

d)es fon totalment als 140ºC

a)hi ha dos posivilitats: 30% Bi i 70% Cd

b)Tots

c)Tots els que superen del 10% de Bi

d) El del punt

Quin serà el pes GB d’una viga de llargaria L= 3.05 m feta amb un hacer de perfil normalitzat IPN 240

36.2 x 3.05 = 110.41 Kg

110.41 x 9.8 = 1 082.018 N

Si les parets d’un alt forn son d’acer per què no es fonen amb les temperaturas tan elevades a les que estan sotmeses.

Perquè són de material refractari.

Quina funció realitza la pedra calcaria en el procés d’obtenció del ferro colat en l’alt forn.

Té la funció principal de comvinar-se amb les impureses per convertirles en escoria i així es puguin separar bé

Defineix els conceptes següents referits als processos d’obtenció de productes siderúrgics:

- Reducció: eliminar l’oxigen del ferro oxidat

- Deshidratació: eliminar la humitat que pugui tenir el metall per efecte del calor

- Fusió: portar el ferro de fase solida a fase líquida.

- Carburació: per convertir-lo en acer.

- Descarburació: treure l’excés de carboni

1.

1t 69,94%

X 100%

X = 100 • 1 / 69,94 = 1,43t

2.

1000Kg 100%

X 97,25%

X = 1000 • 97,25 / 100 = 972,5kg

3.

180Kg 36%

X 100%

X = 180 • 100 / 36 = 500Kg

4.

a) La temperatura de fusió del coure pur són 1090°C i del níquel pur són 1465°C

b) Comença a fondre’s als 1150°C i esta totalment líquid als 1300°C

c) Esta líquid completament

d) De 60% Ni 40% Cu

5.

a) ferro gamma

b) ferro alfa

c) el alfa

6.

a) Punt de fusió del plom 327,4°C i de l’estany 232,05°C

b) Es un aliatge eutèctic.

7.

a) Al•lotropia: es la propietat que posen determinats elements químics de presentar-se amb estructures químiques diferents.

b) S’anomena constituents a la combinació de una varietat al•lotròpica amb carboni.

a) La quantitat de coure Mcu que conté l'objecte si te una massa de 3Kg.

b) La quantitat de Fosfor necessari per obtenir 1300Kg d'aliatge.

c) La quantitat d'añiatge que es pot obtenir amb sis Kg d'Estany.

Volem determinar la composició d’un aliatge bismut (Bi) i cadmi (Cd) que:

a)es comenta a solidificar als 250ºC

b)es comenta a fondre als 140ºC

c)està totalment liquid a partir dels 300ºC

d)es fon totalment als 140ºC

a)hi ha dos posivilitats: 30% Bi i 70% Cd

b)Tots

c)Tots els que superen del 10% de Bi

d) El del punt

Quin serà el pes GB d’una viga de llargaria L= 3.05 m feta amb un hacer de perfil normalitzat IPN 240

36.2 x 3.05 = 110.41 Kg

110.41 x 9.8 = 1 082.018 N

Si les parets d’un alt forn son d’acer per què no es fonen amb les temperaturas tan elevades a les que estan sotmeses.

Perquè són de material refractari.

Quina funció realitza la pedra calcaria en el procés d’obtenció del ferro colat en l’alt forn.

Té la funció principal de comvinar-se amb les impureses per convertirles en escoria i així es puguin separar bé

Defineix els conceptes següents referits als processos d’obtenció de productes siderúrgics:

- Reducció: eliminar l’oxigen del ferro oxidat

- Deshidratació: eliminar la humitat que pugui tenir el metall per efecte del calor

- Fusió: portar el ferro de fase solida a fase líquida.

- Carburació: per convertir-lo en acer.

- Descarburació: treure l’excés de carboni

1.

1t 69,94%

X 100%

X = 100 • 1 / 69,94 = 1,43t

2.

1000Kg 100%

X 97,25%

X = 1000 • 97,25 / 100 = 972,5kg

3.

180Kg 36%

X 100%

X = 180 • 100 / 36 = 500Kg

4.

a) La temperatura de fusió del coure pur són 1090°C i del níquel pur són 1465°C

b) Comença a fondre’s als 1150°C i esta totalment líquid als 1300°C

c) Esta líquid completament

d) De 60% Ni 40% Cu

5.

a) ferro gamma

b) ferro alfa

c) el alfa

6.

a) Punt de fusió del plom 327,4°C i de l’estany 232,05°C

b) Es un aliatge eutèctic.

7.

a) Al•lotropia: es la propietat que posen determinats elements químics de presentar-se amb estructures químiques diferents.

b) S’anomena constituents a la combinació de una varietat al•lotròpica amb carboni.

Etiquetes de comentaris:

Problemes de metal·lurgia i siderurgia

Índex 3 - Formes comercials dels acers

Quans surten dels convertidors o dels forns els acers es troben en fase liquida. Per ser comercialitzats cal solidificar-los amb la forma adequada. Per fer-ho hi ha dos procediments:

- Colar-los en un motlle i deixar-los refredar. D’aquesta manera s’obté un lingot, al qual se li donarà forma més tard.

- Colar-los en uns canals per on els donem forma de barra de secció rectangular mentre circulen fins a la secció de laminatge, on es deixen refredar totalment.

Actualment el primer procediment està en desús. El segon procés estalvia energia ja que no cal escalfar l’acer dos cops.

Les característiques dels productes siderúrgics estan normalitzades. Hi ha organismes internacionals que fixen les característiques d’aquests productes i els donen una denominació per distingir-los.

Les indicacions següents serveixen per interpretar la informació subministrada pel fabricant:

- Densitat lineal: massa que té el perfil per unitat de llargària (kg/m) (valor= G)

- Secció del perfil: la superfície de tall transversal. (valor= A) (mm2)

- Superfície lineal: la superfície total exterior per cada unitat de llargària. (valor=AL) (m2/m)

- Superfície màssica: la superfície total exterior per cada tona de massa. (valor= Ag) (m2/t)

- Colar-los en un motlle i deixar-los refredar. D’aquesta manera s’obté un lingot, al qual se li donarà forma més tard.

- Colar-los en uns canals per on els donem forma de barra de secció rectangular mentre circulen fins a la secció de laminatge, on es deixen refredar totalment.

Actualment el primer procediment està en desús. El segon procés estalvia energia ja que no cal escalfar l’acer dos cops.

Les característiques dels productes siderúrgics estan normalitzades. Hi ha organismes internacionals que fixen les característiques d’aquests productes i els donen una denominació per distingir-los.

Les indicacions següents serveixen per interpretar la informació subministrada pel fabricant:

- Densitat lineal: massa que té el perfil per unitat de llargària (kg/m) (valor= G)

- Secció del perfil: la superfície de tall transversal. (valor= A) (mm2)

- Superfície lineal: la superfície total exterior per cada unitat de llargària. (valor=AL) (m2/m)

- Superfície màssica: la superfície total exterior per cada tona de massa. (valor= Ag) (m2/t)

Etiquetes de comentaris:

Índex 3 (metal·lurgia i siderurgia)

Índex 2 - Siderúrgia: processos d’obtenció del ferro i de l’acer

Obtenció del ferro colat: l’alt forn

El ferro es desprès de l’alumini el metall més abundant de l’escorça terrestre. Es troba combinat amb minerals formant diferents compostos químics

Com que el ferro es troba en el mineral de forma oxidada en el procés d’obtenció del ferro haurem de separar l’oxigen del metall. Aquest procés s’anomena reducció del metall. El principal element reductor en la siderúrgia es el carboni.

L’obtenció de l’acer i les foses es un procés que consta de dues fases. La primera comença amb la seva obtenció, i la segona amb les seves respectives separacions.

Obtenció del ferro colat: l’alt forn

L’alt forn esta format per una estructura d’acer recoberta interiorment per material refractari. Per la part superior s’introdueixen les matèries primeres i s’extreuen els gasos. Per la part inferior s’introdueix aire calent a pressió que fa possible la combustió del carboni i es recullen ferro colat i les escòries.

Les matèries primeres que intervenen en l’alt forn són:

- Mineral de ferro: aporta el ferro oxidat que un cop reduït l’obtindrem en forma de ferro colat.

- Carbó de coque: Actua com a combustible per obtenir altes temperatures i aportar el carboni necessari per la reducció del ferro.

- Pedra calcaria: es combina amb el silici del mineral i forma el compost CaSiO3 que es el principal compost de la escòria.

El procés d’obtenció de les primeres matèries per la boca superior del forn periòdicament es van traient el ferro i l’escòria. Dins del forn es distingeixen quatre zones; zona de deshidratació (aprox. 400oC) el contingut d’humitat de les matèries primeres s’elimina en forma de vapor d’aigua. Zona de reducció (aprox. 700oC) el monòxid de carboni en forma de gas es combina amb l’oxigen del mineral per formar diòxid de carboni i ferro reduït. Zona de carburació (aprox. 1200oC) el carboni es combina amb el ferro formant l’aliatge. Zona de fusió (aprox. 1800oC) es produeix la fusió del ferro que s’escola en forma liquida al fons del forn.

El ferro colat obtingut a l’alt forn es un aliatge de ferro i carboni amb un contingut aproximat de un 4% de carboni un 2% de silici i quantitats menors de fòsfor, sofre i oxigen. Aquest producte s’ha de sotmetre a una segona transformació abans de ser utilitzat industrialment.

Obtenció de l’acer

Per obtenir acer cal descarburar el ferro colat de l’alt forn. També conté moltes impureses que el fan més fràgil i mal·leable (més fràgil = fòsfor, menys mal·leabilitat= sofre) per fer aquest procés de descarburació es poden utilitzar dues instal·lacions (o una o altra).

- Primer mètode: el convertidor. S’introdueix el ferro colat líquid ( no hi ha escalfament extern ni combustió del carbó.

- Segona mètode: el forn: hi ha un escalfament extern amb l’ajuda de la combustió d’un gas o per la producció d’un arc voltaic (forn elèctric).

Actualment els procediments més emprats per l’obtenció de l’acer son el convertidor d’oxigen i el forn elèctric.

Convertidor d’oxigen

Recipient cilíndric i tronc cònic revestit interiorment per ceràmica refractària.

Procés: s’introdueix el ferro colat, ferralla i calç (òxid de calci), i s’injecta oxigen a pressió (això disminueix el contingut de carboni i impureses al ferro colat). El ferro colat es combina amb l’oxigen i desprèn calor. El silici es combina amb l’oxigen i ens dona l’escòria. El fòsfor combinat amb l’oxigen i després amb la calç ens dona també origen a l’escòria. Amb el calor que es produeix els materials es mantenen líquids durant tot el procés. Durant el procés podem regular els materials per obtenir l’acer que es vol (afegint més o menys ferralla i/o calç). L’escòria s’utilitza per fertilitzar els camps de conreu.

Forn electric

Consisteix en un recipient d’acer refrigerat externament per un circuit d’aigua internament recobert de ceràmica refractaria. Aquest recipient es tanca amb una coberta que disposa de tres elèctrodes de grafit als quals se’ls aplica un fort corrent elèctric.

Procés: dins dels forn s’introdueixen totes les mataries (ferro colat en estat líquid, ferralla i calç). Apliquem descarregues elèctriques per augmentar la temperatura. Afegim o traiem més ferralla o més calç per assolir l’acer desitjat. Colem l’acer en motlles.

Ferralla: ens aporta l’oxigen necessari, perquè es ferro oxidat.

Calç: ens aporta el silici per formar l’escòria.

El forn elèctric permet un control molt precís de la temperatura i composició de l’acer.

El ferro es desprès de l’alumini el metall més abundant de l’escorça terrestre. Es troba combinat amb minerals formant diferents compostos químics

Com que el ferro es troba en el mineral de forma oxidada en el procés d’obtenció del ferro haurem de separar l’oxigen del metall. Aquest procés s’anomena reducció del metall. El principal element reductor en la siderúrgia es el carboni.

L’obtenció de l’acer i les foses es un procés que consta de dues fases. La primera comença amb la seva obtenció, i la segona amb les seves respectives separacions.

Obtenció del ferro colat: l’alt forn

L’alt forn esta format per una estructura d’acer recoberta interiorment per material refractari. Per la part superior s’introdueixen les matèries primeres i s’extreuen els gasos. Per la part inferior s’introdueix aire calent a pressió que fa possible la combustió del carboni i es recullen ferro colat i les escòries.

Les matèries primeres que intervenen en l’alt forn són:

- Mineral de ferro: aporta el ferro oxidat que un cop reduït l’obtindrem en forma de ferro colat.

- Carbó de coque: Actua com a combustible per obtenir altes temperatures i aportar el carboni necessari per la reducció del ferro.

- Pedra calcaria: es combina amb el silici del mineral i forma el compost CaSiO3 que es el principal compost de la escòria.

El procés d’obtenció de les primeres matèries per la boca superior del forn periòdicament es van traient el ferro i l’escòria. Dins del forn es distingeixen quatre zones; zona de deshidratació (aprox. 400oC) el contingut d’humitat de les matèries primeres s’elimina en forma de vapor d’aigua. Zona de reducció (aprox. 700oC) el monòxid de carboni en forma de gas es combina amb l’oxigen del mineral per formar diòxid de carboni i ferro reduït. Zona de carburació (aprox. 1200oC) el carboni es combina amb el ferro formant l’aliatge. Zona de fusió (aprox. 1800oC) es produeix la fusió del ferro que s’escola en forma liquida al fons del forn.

El ferro colat obtingut a l’alt forn es un aliatge de ferro i carboni amb un contingut aproximat de un 4% de carboni un 2% de silici i quantitats menors de fòsfor, sofre i oxigen. Aquest producte s’ha de sotmetre a una segona transformació abans de ser utilitzat industrialment.

Obtenció de l’acer

Per obtenir acer cal descarburar el ferro colat de l’alt forn. També conté moltes impureses que el fan més fràgil i mal·leable (més fràgil = fòsfor, menys mal·leabilitat= sofre) per fer aquest procés de descarburació es poden utilitzar dues instal·lacions (o una o altra).

- Primer mètode: el convertidor. S’introdueix el ferro colat líquid ( no hi ha escalfament extern ni combustió del carbó.

- Segona mètode: el forn: hi ha un escalfament extern amb l’ajuda de la combustió d’un gas o per la producció d’un arc voltaic (forn elèctric).

Actualment els procediments més emprats per l’obtenció de l’acer son el convertidor d’oxigen i el forn elèctric.

Convertidor d’oxigen

Recipient cilíndric i tronc cònic revestit interiorment per ceràmica refractària.

Procés: s’introdueix el ferro colat, ferralla i calç (òxid de calci), i s’injecta oxigen a pressió (això disminueix el contingut de carboni i impureses al ferro colat). El ferro colat es combina amb l’oxigen i desprèn calor. El silici es combina amb l’oxigen i ens dona l’escòria. El fòsfor combinat amb l’oxigen i després amb la calç ens dona també origen a l’escòria. Amb el calor que es produeix els materials es mantenen líquids durant tot el procés. Durant el procés podem regular els materials per obtenir l’acer que es vol (afegint més o menys ferralla i/o calç). L’escòria s’utilitza per fertilitzar els camps de conreu.

Forn electric

Consisteix en un recipient d’acer refrigerat externament per un circuit d’aigua internament recobert de ceràmica refractaria. Aquest recipient es tanca amb una coberta que disposa de tres elèctrodes de grafit als quals se’ls aplica un fort corrent elèctric.

Procés: dins dels forn s’introdueixen totes les mataries (ferro colat en estat líquid, ferralla i calç). Apliquem descarregues elèctriques per augmentar la temperatura. Afegim o traiem més ferralla o més calç per assolir l’acer desitjat. Colem l’acer en motlles.

Ferralla: ens aporta l’oxigen necessari, perquè es ferro oxidat.

Calç: ens aporta el silici per formar l’escòria.

El forn elèctric permet un control molt precís de la temperatura i composició de l’acer.

Etiquetes de comentaris:

Índex 2 (metal·lúrgia i siderurgia)

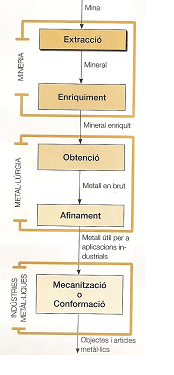

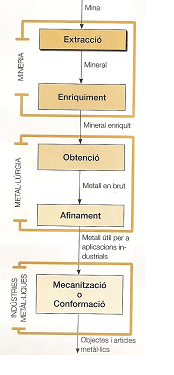

Índex 1 - El proces metalurgic

De tots els materials utilitzats per l’esser humà, un dels més importants per al desenvolupament tecnològic han estat els metalls. La seva obtenció no ha estat mai un procés facil. Per obtenir els metalls cal seguir un proces similar al següent:

Mineria: estracció del mineral d’un jaciment adequat i la seva preparació, separant la part rica en metalls d’altres que l’acompanyen

Metal·lúrgia: separació de metall d’altres elements amb els quals el metall es troba combinat químicament.

Industries metàl·liques: elaboració del metall per l’obtenció d’articles útils.

El conjunt de processos que porten a l’obtenció dels metalls es coneix amb el nom de metal·lúrgia. Actualment també es poden obtenir metalls a partir del reciclatge de productes usats.

Els minerals

Els compostos mes comuns que formen combinant els minerals químicament són: òxids, sulfurs i carbonats

Compostos més comuns que formen els minerals

Per separar el metall d’altres elements calen processos químics aplicats amb temperatures elevades. En el cas dels òxids per exemple cal un element que sigui capaç de combinar-se amb l’oxigen del mineral, per tal d’aïllar el metall. Aquesta reacció química es coneix amb el nom de reducció.

Un mineral es forma per una part aprofitable del metall que es busca anomenada mena i per parts no aprofitables que ja no porten metall que tenen el nom de ganga.

Valors de riquesa d’alguns minerals a partir dels quals es rendible l’explotació

El primer procés després de l’extracció es l’enriquiment i consisteix en la màxima possible separació d’aquests dos components (mena i ganga no sempre es econòmicament aprofitable la separació d’aquest metall.

Aliatges

Els metalls es caracteritzen per tenir una elevada conductivitat, tant electrica com termica, una gran resistencia mecanica, ser opacs i lluents i fondre’s a temperatures elevades. Un aliatge es un producte obingut a partir de la unió de dos o més elements quimics (com a minim un dels dos ha de ser un metall) i que un cop format presenta les caracteristiques propies d’un metall

Solidificació dels aliatges

Els metalls purs tenen un valor fix de temperatura de fusió. Mentre que es solidifica el metall, la temperatura es constant i quan s’ha solidificat completament, disminueix de forma constant. Nobstant això la temperatura dels aliatges no es fixa, depèn de les proporcions del metall en aquests.

Diagrama d’equilibri

- Area de fase liquida: per damunt de la linia de liquid l’aliatge sempre es trobara en fase liquida.

- Àrea de fase líquida+sòlida: Per a qualsevol punt situat en aquesta àrea, l’aliatge sempre contindrà una part de la massa en fase sòlida i l’altra part en fase líquida.

- Àrea de fase sòlida: Per sota de la línia de sòlid, l’aliatge sempre es trobarà en fase sòlida.

Per una determinada proporcio de la mescla, es pot definir una temperatura per sota de la cual tot l’aliatge es trobarà en fase solida, un interval de temperatures en el que l’aliatge es trobarà en dues fases ( solida + liquida) i una temperatura a partir de la qual tot l’aliatge es trobarà en fase liquida.

Hi ha aliatges que tenen un diagrama d’equilibri diferent de l’anterior, es tracta d’aliatges en el que els components son totalment solubles en estat líquid i insolubles en estat sòlit.

En aquests aliatges els diagrames d’equilibri presenten una línia mínima a la línia de líquids. La proporció que correspon a aquest punt es molt important i s’anomena

proporció eutèctica

Paral·lelament el punt s’anomena punt eutèctic, i la temperatura que li correspon es coneix també com a temperatura eutèctica.

Els aliatges de proporcions eutèctiques són importants:

Temperatura de solidificació constant (enlloc de fer-lo amb un interval)

La temperatura de solidificació o de fusió es la més baixa de totes les possibles amb els components que formen la mescla

Són mescles finíssimes i intimes de cristalls purs ideals per fabricar peces per a emmotllament perquè omplen millor els motllos i donen peces més homogènies.

Els productes metal·lúrgics

Actualment la indústria disposa d’una gran varietat de productes metal·lúrgics amb propietats molt diverses. De tots aquests materials, que poden ser metalls purs o aliatges els més utilitzats són els que es mencionen a la taula:

El ferro i els seus aliatges

Anomenem ferro a gran varietat d’aliatges però en realitat el ferro pur no te aplicacions industrials ja que te les següents característiques:

– Punt de fusió: 1539 oC.

– Color: blanc grisós.

– Densitat: 7.87 g/cm3.

– Propietats mecàniques: dúctil i mal·leable.

– Altres propietats: és conductor i magnetitzable.

Industrialment s’anomena ferro pur l’aliatge ferro-carboni quan el contingut d’aquet últim es inferior al 0,03%. L’aplicació industrial del ferro pur es, per les seves propietats magnètiques, xapes per a nuclis de transformadors elèctrics.

Les varietats al·lotròpiques són les propietats que tenen uns materials en funció de la seva distribució d’àtoms. Aquestes propietats en el ferro es representen mitjançant les quatre primeres lletres de l’alfabet grec.

Comença des de la fase líquida.

Varietats al·lotròpiques:

– Delta: 1539 ºC – massa sòlida.

– Gamma: 1539 - 1390 ºC – Massa cristal·lina.

– Beta: 1390 - 900 ºC.

– Alfa: 900 - 750 ºC.

Les diferents combinacions dels factors i varietats al·lotròpiques juntament amb la velocitat de refredament en el procés de solidificació i la proporció total de carboni de l’aliatge donen lloc al que s’anomenen constituents de l’aliatge ferro-carboni.

Els productes siderúrgics acers i foses

El ferro es útil quan s’alia amb el carboni i dona lloc a acers i foses. Són acers els aliatges de ferro i carboni quan el contingut d’aquest oscil·la entre el 0.1 i el 1.76% i foses quan el contingut de carboni està entre el 1.76 i el 6.67% més silici.

Per donar forma als metalls es fan servir diversos procediments:

La forja: massa solida de metall entre dues meitats d’un motllo i aplicant un esforç de compressió fins que adopta la seva forma. (fosa)

Emmotllament: introducció d’un metall en fase liquida a l’interior d’un motllo trencat i desmuntar-lo un cop sòlid. (forja)

En general es pot dir que l’acer es forjable i fon a temperatures elevades, per sobre de 1400ºC en canvi la fosa no es forjable, fon a temperatures mes baixes, fon a 1130ºC

Els elements d’aliatge s’afegeixen voluntàriament per millorar les propietats de l’aliatge (crom, vanadi, níquel). Altres elements químics apareixen involuntàriament durant el procés d’obtenció de l’aliatge i provoquen un empitjorament de les propietats, en aquest cas s’anomenen impureses (antimoni, arsènic, estany, hidrogen, oxigen).

Mineria: estracció del mineral d’un jaciment adequat i la seva preparació, separant la part rica en metalls d’altres que l’acompanyen

Metal·lúrgia: separació de metall d’altres elements amb els quals el metall es troba combinat químicament.

Industries metàl·liques: elaboració del metall per l’obtenció d’articles útils.

El conjunt de processos que porten a l’obtenció dels metalls es coneix amb el nom de metal·lúrgia. Actualment també es poden obtenir metalls a partir del reciclatge de productes usats.

Els minerals

Els compostos mes comuns que formen combinant els minerals químicament són: òxids, sulfurs i carbonats

Compostos més comuns que formen els minerals

Per separar el metall d’altres elements calen processos químics aplicats amb temperatures elevades. En el cas dels òxids per exemple cal un element que sigui capaç de combinar-se amb l’oxigen del mineral, per tal d’aïllar el metall. Aquesta reacció química es coneix amb el nom de reducció.

Un mineral es forma per una part aprofitable del metall que es busca anomenada mena i per parts no aprofitables que ja no porten metall que tenen el nom de ganga.

Valors de riquesa d’alguns minerals a partir dels quals es rendible l’explotació

El primer procés després de l’extracció es l’enriquiment i consisteix en la màxima possible separació d’aquests dos components (mena i ganga no sempre es econòmicament aprofitable la separació d’aquest metall.

Aliatges

Els metalls es caracteritzen per tenir una elevada conductivitat, tant electrica com termica, una gran resistencia mecanica, ser opacs i lluents i fondre’s a temperatures elevades. Un aliatge es un producte obingut a partir de la unió de dos o més elements quimics (com a minim un dels dos ha de ser un metall) i que un cop format presenta les caracteristiques propies d’un metall

Solidificació dels aliatges

Els metalls purs tenen un valor fix de temperatura de fusió. Mentre que es solidifica el metall, la temperatura es constant i quan s’ha solidificat completament, disminueix de forma constant. Nobstant això la temperatura dels aliatges no es fixa, depèn de les proporcions del metall en aquests.

Diagrama d’equilibri

- Area de fase liquida: per damunt de la linia de liquid l’aliatge sempre es trobara en fase liquida.

- Àrea de fase líquida+sòlida: Per a qualsevol punt situat en aquesta àrea, l’aliatge sempre contindrà una part de la massa en fase sòlida i l’altra part en fase líquida.

- Àrea de fase sòlida: Per sota de la línia de sòlid, l’aliatge sempre es trobarà en fase sòlida.

Per una determinada proporcio de la mescla, es pot definir una temperatura per sota de la cual tot l’aliatge es trobarà en fase solida, un interval de temperatures en el que l’aliatge es trobarà en dues fases ( solida + liquida) i una temperatura a partir de la qual tot l’aliatge es trobarà en fase liquida.

Hi ha aliatges que tenen un diagrama d’equilibri diferent de l’anterior, es tracta d’aliatges en el que els components son totalment solubles en estat líquid i insolubles en estat sòlit.

En aquests aliatges els diagrames d’equilibri presenten una línia mínima a la línia de líquids. La proporció que correspon a aquest punt es molt important i s’anomena

proporció eutèctica

Paral·lelament el punt s’anomena punt eutèctic, i la temperatura que li correspon es coneix també com a temperatura eutèctica.

Els aliatges de proporcions eutèctiques són importants:

Temperatura de solidificació constant (enlloc de fer-lo amb un interval)

La temperatura de solidificació o de fusió es la més baixa de totes les possibles amb els components que formen la mescla

Són mescles finíssimes i intimes de cristalls purs ideals per fabricar peces per a emmotllament perquè omplen millor els motllos i donen peces més homogènies.

Els productes metal·lúrgics

Actualment la indústria disposa d’una gran varietat de productes metal·lúrgics amb propietats molt diverses. De tots aquests materials, que poden ser metalls purs o aliatges els més utilitzats són els que es mencionen a la taula:

El ferro i els seus aliatges

Anomenem ferro a gran varietat d’aliatges però en realitat el ferro pur no te aplicacions industrials ja que te les següents característiques:

– Punt de fusió: 1539 oC.

– Color: blanc grisós.

– Densitat: 7.87 g/cm3.

– Propietats mecàniques: dúctil i mal·leable.

– Altres propietats: és conductor i magnetitzable.

Industrialment s’anomena ferro pur l’aliatge ferro-carboni quan el contingut d’aquet últim es inferior al 0,03%. L’aplicació industrial del ferro pur es, per les seves propietats magnètiques, xapes per a nuclis de transformadors elèctrics.

Les varietats al·lotròpiques són les propietats que tenen uns materials en funció de la seva distribució d’àtoms. Aquestes propietats en el ferro es representen mitjançant les quatre primeres lletres de l’alfabet grec.

Comença des de la fase líquida.

Varietats al·lotròpiques:

– Delta: 1539 ºC – massa sòlida.

– Gamma: 1539 - 1390 ºC – Massa cristal·lina.

– Beta: 1390 - 900 ºC.

– Alfa: 900 - 750 ºC.

Les diferents combinacions dels factors i varietats al·lotròpiques juntament amb la velocitat de refredament en el procés de solidificació i la proporció total de carboni de l’aliatge donen lloc al que s’anomenen constituents de l’aliatge ferro-carboni.

Els productes siderúrgics acers i foses

El ferro es útil quan s’alia amb el carboni i dona lloc a acers i foses. Són acers els aliatges de ferro i carboni quan el contingut d’aquest oscil·la entre el 0.1 i el 1.76% i foses quan el contingut de carboni està entre el 1.76 i el 6.67% més silici.

Per donar forma als metalls es fan servir diversos procediments:

La forja: massa solida de metall entre dues meitats d’un motllo i aplicant un esforç de compressió fins que adopta la seva forma. (fosa)

Emmotllament: introducció d’un metall en fase liquida a l’interior d’un motllo trencat i desmuntar-lo un cop sòlid. (forja)

En general es pot dir que l’acer es forjable i fon a temperatures elevades, per sobre de 1400ºC en canvi la fosa no es forjable, fon a temperatures mes baixes, fon a 1130ºC

Els elements d’aliatge s’afegeixen voluntàriament per millorar les propietats de l’aliatge (crom, vanadi, níquel). Altres elements químics apareixen involuntàriament durant el procés d’obtenció de l’aliatge i provoquen un empitjorament de les propietats, en aquest cas s’anomenen impureses (antimoni, arsènic, estany, hidrogen, oxigen).

Etiquetes de comentaris:

Índex 1 (siderurgia i metalurgia)

Índexs

1-El procés metal·lúrgic.

-Els minerals.

-Aliatges.

-Solidificació dels aliatges

-Els productes metal·lúrgics.

-El ferro i els seus aliatges.

-La solidificació del ferro

-Els aliatges ferro-carboni

-Els productes siderúrgics: acers i foses.

2-Siderúrgia: processos d’obtenció del ferro i de l’acer.

-Obtenció del ferro colat: l’alt forn.

-Obtenció de l’acer.

-El convertidor d'oxigen

-El forn elèctric

3-Formes comercials dels acers.

4-Tractaments tèrmics.

-El Tremp.

-El revingut.

-La recuita.

-El normalitzat.

-Els minerals.

-Aliatges.

-Solidificació dels aliatges

-Els productes metal·lúrgics.

-El ferro i els seus aliatges.

-La solidificació del ferro

-Els aliatges ferro-carboni

-Els productes siderúrgics: acers i foses.

2-Siderúrgia: processos d’obtenció del ferro i de l’acer.

-Obtenció del ferro colat: l’alt forn.

-Obtenció de l’acer.

-El convertidor d'oxigen

-El forn elèctric

3-Formes comercials dels acers.

4-Tractaments tèrmics.

-El Tremp.

-El revingut.

-La recuita.

-El normalitzat.

Etiquetes de comentaris:

Índex (metal·lurgia i siderurgia)

Subscriure's a:

Missatges (Atom)